En el competitivo mercado de la fabricación de metales, desafíos clave como la precisión de corte inconsistente, la lentitud en los cambios de piezas complejas y la baja eficiencia debido a la excesiva intervención manual están frenando el crecimiento empresarial. Extender la jornada laboral o aumentar la mano de obra ya no es una solución viable. Actualizar los equipos para aumentar significativamente la productividad se ha vuelto imperativo. Este artículo ofrece un análisis exhaustivo, utilizando las máquinas de corte por láser de fibra de Hymson como ejemplo, para explorar cómo las actualizaciones sistemáticas de hardware, software y procesos pueden generar un salto cualitativo tanto en precisión como en eficiencia.

Un marco para medir el valor de una actualización de equipo

Evaluar el valor de una actualización de equipo requiere más que simplemente considerar el precio de compra. Se debe establecer un marco multidimensional:

Cuatro métricas fundamentales:

- Precisión: Determina directamente la calidad del producto y las tasas de aceptación.

- Eficiencia: Afecta los ciclos de entrega de pedidos y la producción por unidad de tiempo.

- Rendimiento: Resultado directo de una alta precisión y estabilidad, reduciendo el desperdicio.

- Utilización del material: el anidamiento inteligente y el corte preciso minimizan el desperdicio de chapa metálica.

- Retorno de la inversión (ROI): Calculado por (mayor valor de producción + ahorro en costos de material/mano de obra) / Inversión en equipo para pronosticar el período de recuperación.

- Costos ocultos: Los frecuentes tiempos de inactividad para reparaciones, el alto consumo de energía de equipos viejos y la repetición del trabajo debido a una precisión insuficiente son costos ocultos que deben tenerse en cuenta.

Hardware clave que influye en la precisión y la eficiencia del corte por láser

El hardware es la base del rendimiento. Una máquina de corte láser excepcional obtiene su alta precisión y eficiencia de la integración perfecta de sus componentes clave.

- Bancada de máquina de alta rigidez: Los modelos Hymson cuentan con una bancada mejorada con unión soldada de mortaja y espiga, sometida a un recocido a alta temperatura para eliminar la tensión de soldadura. Este diseño garantiza la resistencia a largo plazo, la alta precisión y la durabilidad de la máquina, proporcionando una plataforma estable para una precisión micrométrica.

- Pórtico ligero y de alta resistencia: El diseño patentado del pórtico de aluminio trefilado ofrece baja masa, alta resistencia a la tracción y un rendimiento dinámico superior. Esto permite que los ejes X/Y alcancen una aceleración máxima de hasta 1,5 g y una velocidad máxima de 169 m/min (datos de modelos de formato medio seleccionados), lo que reduce significativamente el tiempo de desplazamiento sin corte.

- Tecnología de Compensación Térmica Activa: Esta tecnología es fundamental para mantener la estabilidad a largo plazo. Compensa eficazmente el impacto de la deformación térmica en el paralelismo de las guías de referencia durante un funcionamiento prolongado, garantizando una precisión de corte constante y logrando una precisión de posicionamiento en los ejes X/Y de ±0,03 mm/m y una repetibilidad de ±0,02 mm/m.

- Servomotores de marca: Los codificadores de alta resolución combinados con servomotores y variadores de marca son esenciales para garantizar una respuesta rápida y un posicionamiento preciso.

Actualizaciones sinérgicas en software y procesos

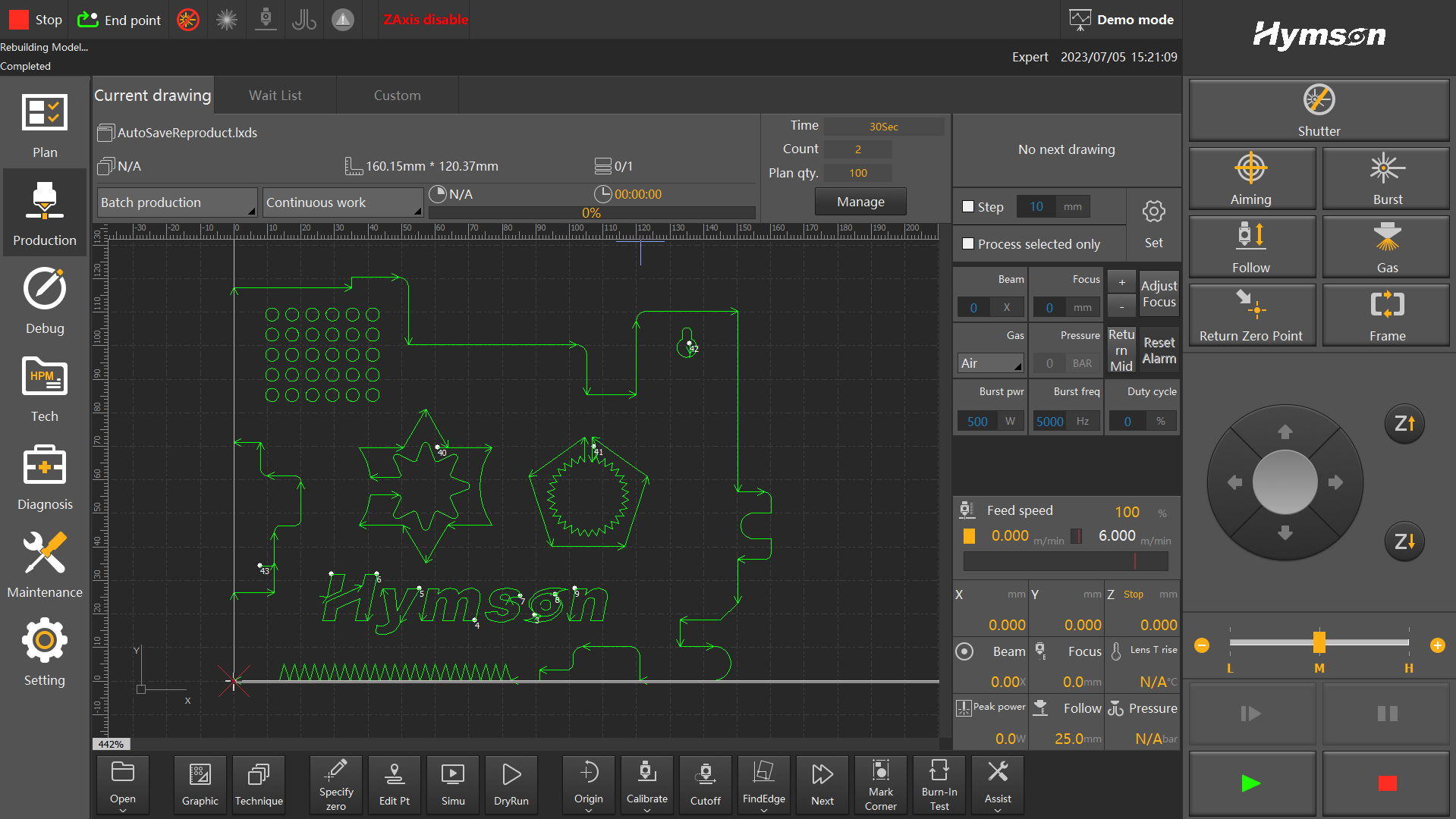

Si el hardware es el cuerpo, el software es el cerebro. Un sistema CNC avanzado es clave para liberar todo el potencial del hardware.

- Sistema de Control Avanzado: El sistema de control FSCUT de estas máquinas avanzadas, basado en una arquitectura Windows 10 y una plataforma de control de bus EtherCAT, tiene un tiempo de respuesta de ≤100 µs. Es más que una simple interfaz; es un "supercerebro" que integra la gestión de la producción, la gestión de procesos, la asistencia inteligente y el diagnóstico modular.

- Interfaces para automatización: El sistema puede conectarse sin problemas con sistemas automatizados de carga y descarga, almacenes inteligentes y otras líneas de producción automatizadas, allanando el camino para que los fabricantes pasen de máquinas inteligentes independientes a fábricas "sin luces" totalmente automatizadas.

Garantizar la calidad y la estabilidad

- Sistema de Ventilación por Zonas: Este sistema utiliza una extracción de humos inteligente y segmentada con control de seguimiento del cabezal. Las válvulas en una zona específica se abren solo cuando el cabezal de corte opera en esa área, lo que resulta en una eliminación de polvo más eficiente con un recorrido más corto y un flujo de aire concentrado. Esto protege tanto el entorno de trabajo como los componentes ópticos, como las lentes.

- Mantenimiento preventivo: Los equipos avanzados suelen incluir funciones de autodiagnóstico, como el diagnóstico y mantenimiento modular del sistema FSCUT. Esto ayuda a los usuarios a identificar problemas rápidamente y, en combinación con las comprobaciones rutinarias de la trayectoria óptica y el mantenimiento del sistema de refrigeración, minimiza las paradas imprevistas.

Historia de éxito: El salto de la fabricación tradicional a la fabricación inteligente

Fondo:

Una empresa de fabricación de chapa metálica de precisión tenía problemas con equipos antiguos, con una precisión que se degradaba a ±0,1 mm y velocidades lentas, lo que dificultaba satisfacer las demandas de precisión y entrega de clientes de alto nivel.

- Actualización: Introdujeron una de las máquinas de corte láser de alta potencia de nueva generación de Hymson.

- Comparación de datos:

- Precisión: La precisión de posicionamiento mejoró de ±0,1 mm a ±0,03 mm/m, con una repetibilidad de ±0,02 mm/m. El rendimiento de los productos en la primera pasada aumentó un 30 %.

- Eficiencia: la velocidad máxima de posicionamiento aumentó de 60 m/min a 169 m/min y la aceleración máxima aumentó a 1,5 g, lo que resultó en un aumento general de la eficiencia de procesamiento de más del 30 %.

- Automatización: Al conectar una simple unidad de carga/descarga a través del avanzado sistema de control, lograron una producción continua, reduciendo los tiempos de espera en el manejo de materiales en un 55%.

Errores comunes y mitigación de riesgos

- La falacia de la "solo potencia": Una alta potencia no equivale automáticamente a una alta eficiencia y precisión. El rendimiento dinámico de la máquina y la velocidad de respuesta del sistema de control son igualmente cruciales.

- Pasar por alto el software: ignorar la facilidad de uso, la compatibilidad y la inteligencia del sistema de control puede impedir que se aproveche todo el potencial del equipo.

- Falta de planificación holística: no tener en cuenta el diseño del taller (por ejemplo, una máquina de gran formato puede ocupar un espacio de 20 m x 7 m) y la ruta de actualización de la automatización puede generar costosas modificaciones secundarias.

Lista de verificación de evaluación de proveedores

- Fortaleza técnica: ¿Poseen tecnologías centrales como compensación térmica activa y estructuras de pórtico patentadas?

- Integridad de la línea de productos: ¿Pueden ofrecer una gama completa de soluciones, desde mesas de 3 m a 8 m y desde 3 kW a 80 kW de potencia?

- Servicio y soporte: ¿Tienen una red de servicio local receptiva y capacidades de diagnóstico remoto?

- I+D e iteración: ¿El proveedor invierte continuamente en I+D para garantizar que su equipo tenga una ruta de actualización en el futuro?

Conclusión: La modernización de los equipos de corte láser es un proyecto sistemático que requiere una evaluación integral de todos los aspectos, desde la rigidez y dinámica del hardware hasta la inteligencia y la transparencia del software, así como la optimización continua de los procesos. Elegir equipos, como las máquinas avanzadas que ofrece Hymson , que integran alta precisión, alta eficiencia y automatización desde la fase de diseño, es una decisión inteligente para que las empresas manufactureras destaquen y logren un crecimiento sostenible en un mercado competitivo.

Comparte esta publicación: