En Hymson , nuestra experiencia se basa en un profundo conocimiento de las tecnologías de fabricación avanzadas. El corte por láser de tubos es fundamental en la fabricación moderna, ofreciendo precisión y eficiencia inigualables. Esta guía ofrece una visión general del proceso, desde el diseño CAD inicial hasta la pieza final, perfectamente ejecutada. Exploraremos los detalles técnicos de la configuración de la máquina, la optimización de parámetros y el control de calidad que definen un resultado superior.

Este no es solo un recorrido teórico; es una destilación de nuestra experiencia práctica en el aprovechamiento de la tecnología láser de última generación para transformar diseños complejos en piezas tangibles y de alta calidad con un mínimo desperdicio de material y máxima repetibilidad.

¿Qué es el corte por láser de tubos ?

El corte por láser de tubos es un proceso de separación térmica que utiliza un haz láser de alta energía y alta concentración para cortar, perforar y dar forma a tubos y perfiles metálicos. El proceso funciona fundiendo o vaporizando el material en una zona localizada. Simultáneamente, un chorro coaxial de gas auxiliar a alta presión, como nitrógeno u oxígeno, expulsa el material fundido (sangría) de la zona de corte, lo que resulta en un borde limpio y sin rebabas.

La principal ventaja de esta tecnología reside en su capacidad para producir geometrías intrincadas y complejas en una sola operación, eliminando a menudo la necesidad de procesos posteriores como taladrado, aserrado o fresado. Esta consolidación de los pasos de fabricación reduce significativamente los plazos de entrega y los costes de producción, a la vez que mejora la integridad estructural. Su precisión la hace indispensable en sectores con altos estándares de calidad, como la automoción, la aeroespacial, los dispositivos médicos y la construcción arquitectónica.

El proceso de corte por láser de tubos paso a paso

Realizar un corte láser impecable requiere un flujo de trabajo sistemático y meticulosamente controlado. Nuestro proceso se perfecciona para garantizar resultados óptimos en cada etapa.

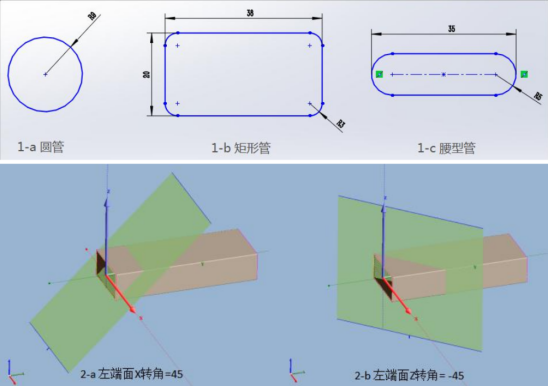

Diseño y programación (integración CAD/CAM): El proceso comienza en el ámbito digital. Se crea un modelo 2D o 3D mediante software de diseño asistido por computadora (CAD). Este plano digital se importa posteriormente a un software de fabricación asistida por computadora (CAM), que traduce el diseño en instrucciones legibles por máquina (código G). En esta etapa, nuestros ingenieros optimizan la trayectoria de corte, la secuencia y el anidamiento para maximizar el uso del material y minimizar el tiempo de ciclo.

Preparación y carga del material: Se inspecciona el tubo de materia prima para detectar defectos y su limpieza. Posteriormente, se carga de forma segura en el sistema de sujeción automatizado de la máquina, que sujeta, gira y alimenta el tubo con alta precisión durante todo el proceso de corte.

Configuración de parámetros: Este es un paso crítico donde la experiencia es fundamental. El operador configura parámetros clave en el controlador CNC según el tipo de material, el espesor de la pared y la calidad de borde deseada. Estos incluyen:

- Potencia del láser (W): Determina la energía entregada al material.

- Velocidad de corte (m/min): equilibra la calidad del corte con el rendimiento de la producción.

- Tipo y presión de gas de asistencia (bar): crucial para la calidad del borde y la reacción del material.

- Posición focal: ajusta con precisión el punto de convergencia del rayo láser en relación con la superficie del material.

- Ejecución y Monitoreo en Tiempo Real: La máquina inicia el corte perforando primero el material, con una ráfaga controlada de energía para crear un orificio inicial. El cabezal láser sigue la trayectoria programada en código G, mientras el tubo gira y avanza con precisión gracias al sistema de movimiento. Los sistemas modernos, como los de Hymson, suelen incluir monitoreo en tiempo real para garantizar la consistencia.

- Extracción y acabado de piezas: Una vez cortada, la pieza terminada se separa del tubo en bruto. Gracias a la precisión del proceso y al uso correcto del gas de asistencia, las piezas no suelen requerir desbarbado ni acabado secundario, y están listas para la siguiente etapa de ensamblaje o tratamiento.

El papel fundamental de los gases de asistencia

La elección del gas de asistencia es fundamental para la calidad del corte final.

- Nitrógeno (N₂): Como gas inerte, el nitrógeno se utiliza para cortes limpios o por fusión. Previene la oxidación en el filo, esencial para materiales como el acero inoxidable y el aluminio, donde se requiere un acabado brillante, resistente a la soldadura y a la corrosión. En Hymson, hemos invertido en la generación de nitrógeno in situ, lo que garantiza un suministro constante y de alta pureza, asegurando que los plazos y la calidad del proyecto nunca se vean afectados por dependencias externas.

- Oxígeno (O₂): Utilizado principalmente para acero dulce (al carbono), el oxígeno crea una reacción exotérmica que facilita el proceso de corte, permitiendo velocidades significativamente mayores. Sin embargo, deja una fina capa de óxido en el filo.

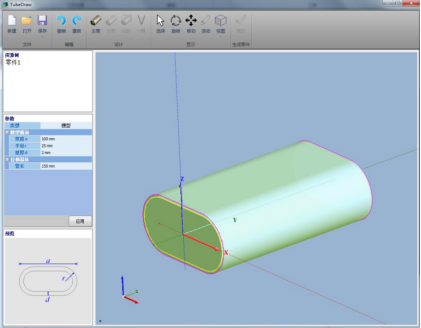

El proceso CAD para el corte por láser de tubos

La base de cada pieza cortada con láser de precisión es un archivo CAD de alta ingeniería. Nuestros ingenieros de diseño utilizan software avanzado para crear modelos 3D detallados que permiten una visualización y simulación completas del componente final. Esta fase de prototipado digital es crucial para identificar posibles desafíos de fabricación, optimizar la geometría de la pieza en términos de resistencia y peso, y garantizar un ajuste y funcionamiento perfectos en los ensamblajes.

El archivo CAD es más que un dibujo; contiene todos los datos geométricos necesarios para que el software CAM genere una trayectoria de corte eficiente. Detalles como la ubicación de los agujeros, las dimensiones de las ranuras y los cortes finales complejos se definen con tolerancias que suelen medirse en micrómetros. El diseño final se exporta en un formato compatible (p. ej., STEP, DXF, DWG) y se transfiere al sistema de control de la máquina láser, acortando la distancia entre el diseño y la realidad física.

¿Qué es una máquina de corte por láser?

Una máquina de corte láser es una sofisticada herramienta CNC (Control Numérico Computarizado) que dirige un haz láser de alta potencia a través de un sistema óptico para cortar materiales. Integra una fuente láser, un sistema de control de movimiento, un sistema de manejo de materiales y un controlador CNC. Su versatilidad le permite procesar una amplia gama de materiales y formas con una precisión y velocidad inigualables por los métodos de corte mecánico tradicionales.

¿Cómo funciona una máquina de corte por láser?

La máquina funciona con un principio sencillo y de extrema precisión. La fuente láser, generalmente un resonador de fibra o CO₂, genera un haz de luz potente y coherente. Este haz se transmite a través de una serie de espejos o un cable de fibra óptica hasta el cabezal láser. Dentro del cabezal, una lente de enfoque concentra la energía del haz en un punto diminuto de la superficie del material. La intensa energía térmica funde o vaporiza el material al instante. El sistema de movimiento CNC de la máquina mueve el cabezal láser o la pieza de trabajo a lo largo de una trayectoria programada para crear la forma deseada, mientras que el chorro de gas auxiliar limpia los residuos fundidos.

Componentes principales de una máquina de corte por láser

- Fuente láser (resonador): el corazón de la máquina; genera el rayo láser (por ejemplo, láser de fibra, láser de CO₂).

- Sistema de entrega del haz: la óptica (espejos, lentes o cable de fibra óptica) que guía el haz hacia el cabezal de corte.

- Cabezal de corte: alberga la lente de enfoque final y la boquilla para el gas auxiliar.

- Controlador CNC: El ordenador que interpreta el programa y controla los movimientos de la máquina y los parámetros del láser.

- Sistema de movimiento: Motores y accionamientos de alta precisión que mueven el cabezal de corte y/o la pieza de trabajo.

- Sistema de manejo de materiales: incluye el mecanismo de carga y los mandriles que sujetan y manipulan el tubo.

- Sistema de gas de asistencia: regula y entrega el gas seleccionado al cabezal de corte.

- Sistema de enfriamiento (Chiller): Mantiene la temperatura de funcionamiento óptima para la fuente láser y la óptica.

Conclusión

Dominar el proceso de corte láser de tubos es esencial para cualquier fabricante comprometido con la precisión, la eficiencia y la calidad. Es la síntesis de diseño digital avanzado, tecnología de maquinaria robusta y un profundo conocimiento del proceso. Desde la crucial etapa de CAD hasta la selección del gas auxiliar correcto, cada paso es fundamental para lograr un producto final que cumpla con las especificaciones más exigentes. Hymson continúa invirtiendo y perfeccionando esta tecnología, ofreciendo a nuestros socios una solución fiable, experta y de confianza para sus desafíos de fabricación más complejos.

Preguntas frecuentes

1. ¿Qué tipos de materiales y perfiles se pueden cortar con un láser de tubos?

Un láser de tubos puede cortar una amplia gama de metales, como acero inoxidable, acero al carbono (dulce), aluminio, latón y cobre. Puede procesar diversos perfiles, como tubos redondos, cuadrados, rectangulares y ovalados, así como perfiles abiertos como ángulos de hierro y perfiles en C.

2. ¿Cómo se compara el corte por láser de tubos con los métodos tradicionales como el serrado y la perforación?

El corte por láser de tubos ofrece ventajas significativas. Es un proceso que requiere una sola máquina y permite realizar múltiples operaciones (corte, taladrado, ranurado e ingleteado) en una sola configuración, lo que reduce drásticamente el tiempo de producción. Proporciona una precisión superior, bordes más limpios que no requieren desbarbado y permite geometrías mucho más complejas que los métodos tradicionales.

3. ¿Cuál es el espesor de pared típico que puede soportar un láser de tubo?

El espesor máximo de pared depende de la potencia del láser y del tipo de material. Por ejemplo, un láser de fibra Hymson de alta potencia suele cortar acero inoxidable de hasta 10-12 mm y acero dulce de hasta 20-25 mm, aunque estas son directrices generales. El espesor óptimo, tanto para la velocidad como para la calidad, suele estar en el rango medio-bajo de esta capacidad.

4. ¿Por qué a menudo se prefiere el gas nitrógeno para cortar acero inoxidable?

El nitrógeno es un gas inerte, lo que significa que no reacciona con el acero inoxidable fundido durante el corte. Esto previene la oxidación, dando como resultado un borde plateado, limpio y brillante, sin decoloración. Este acabado sin óxido es fundamental para aplicaciones que requieren soldaduras de alta calidad o una apariencia impecable.

5. ¿Qué importancia tiene el archivo CAD inicial para la calidad del producto final?

El archivo CAD es fundamental; constituye la base de todo el proceso. Cualquier imprecisión o defecto de diseño en el modelo CAD se reflejará directamente en la pieza final. Un archivo bien preparado y optimizado para el corte láser garantiza la precisión dimensional, el uso eficiente del material y ayuda a prevenir errores de corte, lo que lo convierte en la base de un resultado de alta calidad.

Comparte esta publicación: