En el cambiante panorama de la fabricación moderna, la búsqueda de precisión, velocidad y eficiencia es incesante. La fabricación de chapa metálica, piedra angular de industrias que abarcan desde la aeroespacial hasta la electrónica de consumo, se ha visto revolucionada por los avances tecnológicos. Entre ellos, la tecnología de corte láser destaca como una fuerza transformadora. Elegir la máquina de corte láser de chapa metálica adecuada ya no es solo una decisión de compra; es una inversión estratégica que puede definir la ventaja competitiva, la capacidad de producción y la calidad del producto de una empresa a lo largo de los años.

Esta guía le brindará una introducción profunda al mundo del corte láser de chapa metálica, abarcando desde los principios fundamentales y los componentes clave hasta las tendencias del mercado y los errores comunes al comprar. Nuestro objetivo es brindarle los conocimientos necesarios para tomar decisiones racionales e informadas que se ajusten perfectamente a sus necesidades operativas y objetivos comerciales.

Innovación tecnológica y visión general de las máquinas de corte por láser de chapa metálica

La evolución de la tecnología láser, desde una curiosidad de laboratorio hasta convertirse en un producto industrial de gran utilidad, es un testimonio de la innovación incesante. Hoy en día, su aplicación en el corte de chapa metálica representa la cumbre de la tecnología de fabricación, ofreciendo capacidades antes inimaginables.

La importancia de la tecnología láser para chapa metálica. Antes de la llegada de las cortadoras láser, el procesamiento de chapa metálica dependía de métodos mecánicos como el punzonado, el cizallamiento y el corte por plasma. Si bien son eficaces, estos métodos presentan limitaciones inherentes. El punzonado mecánico requiere costosas matrices personalizadas para cada nuevo diseño, lo que hace que la creación de prototipos y la producción de lotes pequeños sean costosas y lentas. El corte por plasma, si bien es potente, a menudo presenta dificultades de precisión y puede crear una gran zona afectada por el calor (ZAT), lo que requiere procesos de acabado secundarios.

El corte por láser supera estos desafíos. Es un proceso térmico sin contacto que utiliza un haz de luz altamente concentrado y de alta energía para fundir, vaporizar o quemar el material con una precisión excepcional. Este proceso sin herramientas permite implementar cambios de diseño al instante mediante software, lo que ofrece una flexibilidad inigualable y reduce drásticamente los plazos de entrega.

Las ventajas de la alta precisión y la alta velocidad Las dos características definitorias del corte por láser moderno son su precisión y velocidad.

- Precisión: Una cortadora láser de fibra moderna puede alcanzar una precisión posicional de ±0,02 mm. Esto permite crear piezas increíblemente intrincadas con detalles finos y esquinas afiladas, con un mínimo desperdicio de material. La estrecha ranura (el ancho del corte) garantiza un ajuste perfecto de los componentes, fundamental para la producción en cadena y aplicaciones de alto rendimiento.

- Velocidad: Para metales de espesor delgado a medio, el corte por láser es excepcionalmente rápido. Los láseres de alta potencia pueden cortar acero inoxidable fino a velocidades superiores a 60 metros por minuto. Este alto rendimiento se traduce directamente en una mayor productividad y menores costos por pieza, lo que permite a las empresas aceptar pedidos más grandes y cumplir plazos más ajustados.

Principios básicos y aplicaciones. En esencia, una máquina de corte láser funciona según un principio simple. Una fuente láser, conocida como resonador, genera un potente haz de luz. Este haz se dirige a través de una serie de espejos o un cable de fibra óptica hasta un cabezal de corte. Dentro del cabezal, una lente enfoca el haz sobre un punto diminuto en la superficie de la chapa metálica. La intensa concentración de energía en este punto focal funde el material. Simultáneamente, un chorro de gas auxiliar (como nitrógeno, oxígeno o aire comprimido) se dirige a través de una boquilla coaxial con el haz láser. Este chorro de gas expulsa el material fundido, creando un corte limpio.

Todo el proceso está controlado por un sistema de Control Numérico Computarizado (CNC), que lee un archivo de diseño digital (p. ej., un archivo DXF o DWG) y mueve con precisión el cabezal de corte sobre la chapa metálica para ejecutar el patrón deseado. Esta automatización garantiza una repetibilidad perfecta y permite la producción de geometrías complejas que serían imposibles con métodos manuales. Sus aplicaciones son muy diversas: paneles de carrocería de automóviles, componentes aeroespaciales, acero estructural para la construcción, dispositivos médicos complejos e incluso herrería decorativa.

El proceso de corte por láser de chapa metálica y sus campos de aplicación

Comprender los matices del proceso de corte por láser y su distinción con tecnologías similares es crucial para apreciar su amplia utilidad en diversas industrias.

Cómo funciona el corte por láser de chapa metálica El proceso de corte se puede dividir en tres tipos principales, dependiendo del material y del gas auxiliar utilizado:

- Corte por fusión (corte por fusión): Este es el método más común para cortar acero inoxidable, aluminio y otras aleaciones no ferrosas. Se utiliza un gas inerte, generalmente nitrógeno, como gas auxiliar. El rayo láser funde el metal y el chorro de nitrógeno a alta presión expulsa el material fundido de la ranura. Dado que el nitrógeno no reacciona con el metal fundido, produce un filo liso, sin óxido y de brillo plateado, listo para soldar sin necesidad de procesamiento adicional.

- Corte por oxidación (oxicorte): Este método se utiliza principalmente para acero dulce (acero al carbono). Se utiliza oxígeno como gas auxiliar. El rayo láser calienta el material a su temperatura de ignición y el chorro de oxígeno inicia una reacción exotérmica (combustión), que aporta energía adicional al proceso de corte. Esto permite cortar materiales más gruesos a mayor velocidad que el corte por fusión. Sin embargo, deja una fina capa de óxido en el borde cortado, que puede ser necesario eliminar antes de pintar o soldar.

- Corte por sublimación: Utilizado para ciertos no metales, como la madera o el acrílico, este proceso implica que el rayo láser vaporiza el material directamente del estado sólido al gas, dejando un borde muy limpio. Esto es menos común en la chapa metálica.

Cómo distinguir el corte por láser del grabado Aunque a menudo se realizan con la misma máquina, el corte y el grabado son procesos fundamentalmente diferentes con propósitos diferentes.

- Corte láser: El objetivo es penetrar completamente el material para separar una pieza de otra. Esto requiere alta potencia y una velocidad cuidadosamente controlada para garantizar un corte de profundidad completa.

- Grabado/Marcado Láser: El objetivo es alterar la superficie del material sin cortarlo. Esto se logra utilizando menor potencia o velocidades mucho más altas. El grabado elimina una pequeña cantidad de material para crear una marca con profundidad, mientras que el marcado suele utilizar calor para causar una decoloración superficial (recocido) o un ligero cambio químico, lo que resulta en una marca permanente de alto contraste sin eliminar material.

Aplicaciones de la tecnología de corte por láser en diferentes industrias La versatilidad del corte por láser lo ha hecho indispensable en numerosos sectores:

- Automoción: Para prototipado y producción en masa de piezas de chasis, paneles de carrocería, componentes de bastidor y sistemas de escape. La precisión garantiza un ajuste y un acabado perfectos.

- Aeroespacial: Para cortar aleaciones livianas y de alta resistencia como compuestos de titanio y aluminio para componentes de fuselaje, soportes y piezas de motor donde la precisión y la integridad estructural son primordiales.

- Electrónica: Para la fabricación de carcasas, chasis y placas de montaje complejos para servidores, dispositivos de consumo y paneles de control.

- Dispositivos médicos: Para crear instrumentos quirúrgicos de alta precisión, implantes (como stents) y componentes para equipos de diagnóstico de acero inoxidable y titanio de grado médico.

- Maquinaria pesada y construcción: Para cortar placas de acero gruesas para componentes estructurales, equipos agrícolas y maquinaria de construcción.

- Muebles y diseño: Para crear muebles de metal a medida, paneles decorativos y elementos arquitectónicos con patrones artísticos complejos.

Especificaciones técnicas y componentes clave

El rendimiento de una máquina de corte láser se define por sus especificaciones técnicas y la calidad de sus componentes principales. Comprender estos elementos es fundamental para evaluar y comparar diferentes modelos.

Especificaciones del rayo láser

- Potencia (kW): Esta es quizás la especificación más importante. Determina directamente el espesor máximo del material que se puede cortar y la velocidad a la que se puede cortar. La potencia varía desde 1 kW para chapa fina hasta más de 30 kW para el corte de placas gruesas.

- Longitud de onda (µm): La longitud de onda de la luz láser determina la capacidad de absorción de su energía por diferentes materiales. Los láseres de fibra suelen operar a una longitud de onda de ~1,06 µm, que es altamente absorbida por los metales, lo que los hace extremadamente eficientes. Los láseres de CO2 operan a ~10,6 µm, que es mejor absorbida por materiales orgánicos y no metales.

- Calidad del haz (M²): Mide la precisión con la que se puede enfocar el haz láser. Un valor M² más bajo indica una mayor calidad del haz, lo que permite un punto focal más pequeño, mayor densidad de potencia y un corte más fino y preciso. Los láseres de fibra suelen tener una calidad de haz superior a la de los láseres de CO2.

El resonador láser (fuente láser). El resonador es el corazón de la máquina, responsable de generar el haz láser. Los dos tipos predominantes en la industria de la chapa metálica son:

- Resonador láser de fibra: Este láser de estado sólido utiliza diodos semiconductores para bombear luz a una fibra óptica dopada con un elemento de tierras raras como el iterbio. La luz se amplifica dentro de la fibra, generando el haz láser.

- Principio de funcionamiento: La luz se genera y amplifica completamente dentro de un cable de fibra óptica flexible, eliminando la necesidad de espejos complejos o cavidades de gas.

- Ventajas: Eficiencia energética extremadamente alta (~30-40%), sin partes móviles en la fuente, mantenimiento mínimo, larga vida útil (>100.000 horas) y excelente calidad del haz.

- Resonador láser de CO2: este láser de gas utiliza una descarga eléctrica para excitar una mezcla de gases (principalmente dióxido de carbono, nitrógeno y helio) dentro de un tubo o cavidad sellada, lo que hace que emita láser.

- Principio de funcionamiento: Se pasa alto voltaje a través de la mezcla de gases y un sistema de espejos refleja la luz de un lado a otro para amplificarla antes de emitirla.

- Ventajas: Excelente calidad de corte en una amplia gama de materiales, incluidos los no metálicos. Sigue siendo la opción preferida para el corte de acrílico de sección gruesa.

El cabezal de corte es el elemento principal de la máquina. Recibe el haz láser de la fuente y lo dirige a la pieza de trabajo. Sus componentes principales incluyen:

- Lentes/Espejos de Enfoque: Estas ópticas enfocan el rayo láser en un punto preciso, concentrando su energía.

- Boquilla: Dirige el gas auxiliar hacia la pieza de trabajo, limpiando el material fundido. El diámetro y el diseño de la boquilla son fundamentales para la calidad del corte.

- Sensor de altura capacitivo: este sensor mide constantemente la distancia entre la boquilla y la lámina de metal, ajustando automáticamente la posición del eje Z del cabezal para mantener una distancia focal perfecta, incluso si la lámina está ligeramente deformada.

- Características modernas: Los cabezales de corte avanzados ahora incluyen capacidades de enfoque automático, detección de colisiones e incluso funciones de biselado integradas que permiten cortes en ángulo (por ejemplo, para la preparación de soldadura) en una sola pasada.

Factores clave que influyen en la calidad del corte Lograr un corte perfecto es un equilibrio de varios factores:

- Velocidad de corte: Si es demasiado rápida, el rayo no penetrará completamente, dejando escoria. Si es demasiado lenta, el calor excesivo puede ensanchar la ranura y crear una ZAT más grande.

- Potencia del láser: debe ser adecuada al tipo y espesor del material.

- Gas auxiliar: El tipo (N₂, O₂, Aire) y la presión deben optimizarse. Una presión incorrecta puede provocar rebabas o un borde rugoso.

- Posición focal: La posición del punto focal en relación con la superficie del material (encima, a nivel o debajo de la superficie) afecta significativamente la calidad del borde y el ancho de corte.

Diferenciación de tipos de máquinas de corte y grabado láser

Si bien la tecnología subyacente es similar, las máquinas láser suelen estar especializadas en corte, grabado o ambos. La principal distinción radica en el tipo de fuente láser utilizada.

Definición de marcado, grabado y corte

- Marcado: Proceso superficial que modifica el color del material mediante recocido o alteración química. No crea profundidad.

- Grabado: Proceso que elimina material de la superficie para crear una depresión visible y táctil. La profundidad se puede controlar mediante potencia y velocidad.

- Corte: Proceso de profundidad total que separa el material en dos o más piezas.

Principales tipos de máquinas de corte por láser

Máquinas de corte por láser de fibra

Principio: Utiliza una fuente láser de fibra de estado sólido. El haz se emite a través de un cable de fibra óptica flexible.

Materiales aplicables: Principalmente metales. Excepcionalmente eficaz en acero, acero inoxidable, aluminio, latón, cobre y otras aleaciones. Muy deficiente para la mayoría de los materiales orgánicos como la madera o el acrílico transparente.

Ventajas:

Velocidad de corte muy alta en metales delgados a medianos.

Eficiencia eléctrica extremadamente alta, lo que conduce a menores costos operativos.

La fuente láser no necesita mantenimiento (no hay espejos que alinear ni gas que rellenar).

Puede procesar fácilmente materiales reflectantes como latón y cobre.

Contras:

Mayor inversión inicial en comparación con láseres de CO2 de potencia similar.

No apto para cortar no metales.

Máquinas de corte por láser de CO2

Principio: Utiliza una fuente láser de gas. El haz se emite mediante un sistema de espejos (un sistema de "óptica volante").

Materiales aplicables: Muy versátil. Corta una amplia gama de no metales (madera, acrílico, cuero, tela, papel, caucho) y también metales (aunque con menor eficiencia que los láseres de fibra).

Ventajas:

Excelente versatilidad para empresas que trabajan con diversos materiales.

Produce un borde superior pulido a la llama en acrílicos.

Menor costo inicial de la propia máquina.

Contras:

Eficiencia eléctrica mucho menor, lo que se traduce en facturas de energía más elevadas.

Requiere mantenimiento regular (alineación de espejos, recarga de gas, limpieza de ópticas).

Velocidades de corte más lentas en metales en comparación con un láser de fibra de potencia equivalente.

La trayectoria del haz con espejos es sensible a la desalineación.

Máquinas de corte por láser de cristal (p. ej., Nd:YAG, Nd:YVO)

Estos también son láseres de estado sólido, pero utilizan un cristal como medio láser. Han sido prácticamente reemplazados por los láseres de fibra en la industria del corte de chapa metálica debido a la superior eficiencia y fiabilidad de la tecnología de fibra. Aún se utilizan en aplicaciones especializadas como el marcado, la soldadura y el corte de alta precisión de metales y algunos plásticos/cerámicas.

Tendencias de precios del mercado y recomendación de productos

El precio de una máquina de corte láser puede variar considerablemente según su tipo, potencia, tamaño, marca y características.

Rangos de precios para diferentes tipos de cortadoras láser de chapa metálica

- Nivel de entrada / Pequeña empresa (1 kW - 3 kW): Por lo general, son máquinas láser de fibra adecuadas para cortar chapa fina (hasta ~6 mm de acero) para talleres, fabricantes de letreros y fabricación liviana.

- Rango medio industrial (3 kW - 6 kW): este es el punto ideal para muchos talleres de fabricación, ya que ofrece un buen equilibrio entre velocidad y capacidad de espesor (hasta ~20 mm de acero).

- Máquinas industriales de alta potencia (8 kW - 20 kW+): Estas máquinas están diseñadas para producción intensiva y de gran volumen, capaces de cortar placas gruesas rápidamente. Suelen incluir funciones de automatización.

- Sistemas automatizados (con torres de carga y descarga): Estos sistemas permiten un funcionamiento "sin luces" las 24 horas del día, los 7 días de la semana.

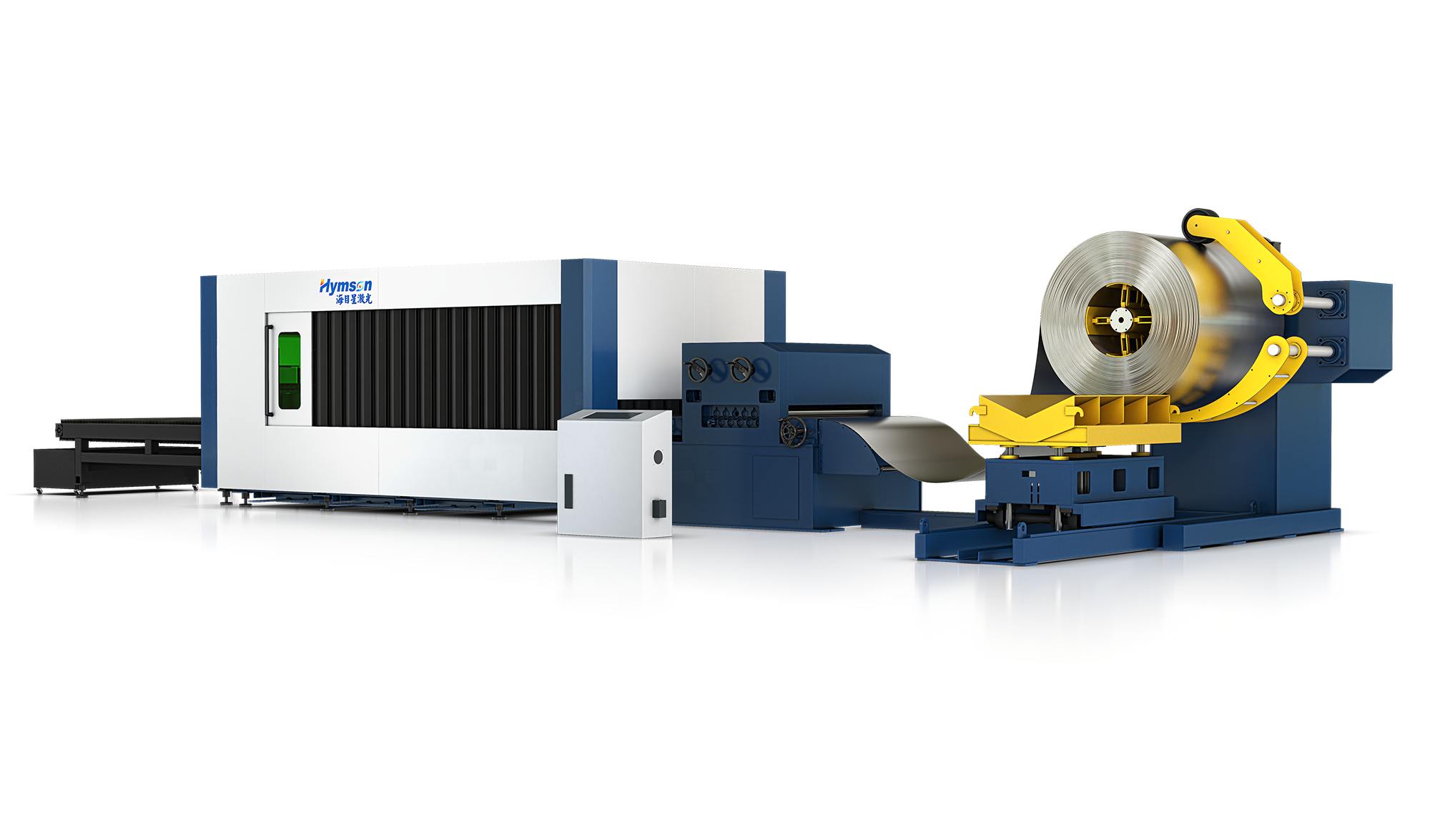

Recomendación de calidad industrial: Máquina de corte por láser de fibra Hymson serie HF-TU

Para las empresas que buscan una solución vanguardista, versátil y altamente productiva, una máquina como la serie HF-TU de Hymson es un excelente referente de lo que ofrece la tecnología moderna. Es un ejemplo perfecto de una máquina de corte láser integrada para placas y tubos, diseñada para entornos industriales exigentes.

Características principales y escenarios de aplicación:

- Corte integrado de placas y tubos: Esta es una gran ventaja, ya que combina dos máquinas en una. Permite cortar chapa metálica estándar y procesar tubos redondos, cuadrados, rectangulares y de otros perfiles. Esta versatilidad abre nuevos mercados, como la fabricación de muebles, equipos de fitness y estructuras.

- Opciones de alta potencia (hasta 6000 W+): con opciones de potencia que van desde 3 kW hasta más de 6 kW, la serie HF-TU se puede configurar para cualquier tarea, desde cortar rápidamente láminas delgadas hasta cortar con potencia placas de acero gruesas (por ejemplo, 50 mm+).

- Cabezal de corte biselado avanzado: La máquina puede equiparse con un cabezal de corte 3D de cinco ejes capaz de realizar cortes biselados de ±45°. Esto supone una innovación en la preparación de soldaduras, ya que elimina la necesidad de un segundo proceso de rectificado o fresado, ahorrando así tiempo y mano de obra.

- Sistema de Control de Bus Inteligente: Sistemas modernos como el sistema de control de bus EtherCAT de Hymson. Este proporciona una comunicación más rápida entre el CNC y los componentes de la máquina, lo que resulta en mayor aceleración, mayor precisión y un monitoreo y diagnóstico en tiempo real más sofisticados.

- Opciones de automatización completa: La serie HF-TU puede integrarse con sistemas de carga y descarga totalmente automáticos. Esto crea una celda de producción que puede funcionar continuamente con mínima intervención del operador, maximizando el rendimiento y reduciendo los costos de mano de obra.

Errores comunes en el proceso de selección

Elegir un cortador láser es una inversión importante y varios errores comunes pueden provocar arrepentimiento en el comprador.

- Error 1: Centrarse únicamente en el precio inicial: La máquina más económica rara vez ofrece la mejor relación calidad-precio. Considere el coste total de propiedad (TCO), que incluye el consumo de energía, los consumibles (boquillas, lentes), los costes de mantenimiento y el posible tiempo de inactividad. Una máquina más eficiente y fiable con un coste inicial más elevado puede resultar más económica a largo plazo.

- Error 2: Especificación de potencia incorrecta: Comprar una máquina demasiado potente o insuficiente es un error costoso. Un láser de 20 kW para cortar láminas de 1 mm es ineficiente y derrochador. Un láser de 1,5 kW no podrá manejar la necesidad repentina de cortar una placa de 15 mm. Analice su carga de trabajo actual y futura (se aplica la regla 80/20: especificaciones para el 80 % de su trabajo) para encontrar el nivel de potencia adecuado.

- Error 3: Descuidar la integración del software y el flujo de trabajo: La máquina es solo una parte de la ecuación. ¿Qué tan intuitivo es el software CAD/CAM? ¿Con qué facilidad se integra con sus sistemas de diseño y ERP existentes? Un software deficiente puede crear un cuello de botella en la producción que afecte negativamente la velocidad de la máquina.

- Error 4: Descuidar el servicio y soporte posventa: Esto es crucial. Si la máquina falla, pierde dinero. Asegúrese de que el proveedor tenga una sólida presencia local, técnicos cualificados, repuestos fácilmente disponibles y ofrezca formación integral a sus operadores.

- Error 5: Ignorar las necesidades futuras del negocio: No compre solo para hoy. ¿Cómo ve su negocio dentro de cinco años? ¿Trabajará con nuevos materiales? ¿Necesitará cortar secciones más gruesas? ¿Aumentará su volumen de producción hasta el punto de requerir automatización? Elegir una máquina con cierto grado de escalabilidad o modularidad puede ser una estrategia inteligente a largo plazo.

Conclusión y consejos de selección

Elegir la máquina de corte láser de chapa adecuada es un proceso que combina tecnología avanzada con su aplicación específica. La clave para elegir correctamente reside en comprender a fondo sus necesidades.

Cómo elegir según sus necesidades Para tomar la mejor decisión, plantéese las siguientes preguntas críticas:

¿Cuáles son mis materiales primarios y su espesor máximo?

Respuesta: Si corta exclusivamente metales, un láser de fibra es la mejor opción. Si necesita cortar una combinación de metales y no metales, un láser de CO2 podría ser más versátil. El espesor máximo requerido es el factor principal para determinar la potencia láser necesaria.

¿Qué nivel de precisión y calidad de borde necesito?

Respuesta: Para la mayoría de las aplicaciones, los láseres de fibra modernos ofrecen una excelente precisión. Si necesita bordes con acabado espejo en acrílicos, un láser de CO2 es la mejor opción. Para bordes de metal listos para soldar, busque máquinas con controles de proceso avanzados y capacidad de corte por fusión de nitrógeno.

¿Cuál es mi volumen de producción esperado y la complejidad de las piezas?

Respuesta: Las piezas de gran volumen y relativamente sencillas pueden beneficiarse más de una máquina de alta velocidad y menor potencia. Las piezas de bajo volumen y alta complejidad requieren una máquina con excelente precisión y software. Si su objetivo es una producción continua, la automatización no es un lujo, sino una necesidad.

¿Cuál es mi presupuesto realista, considerando tanto el costo inicial como el TCO?

Respuesta: Establezca un presupuesto que incluya la máquina, la instalación, la capacitación, el software y los costos operativos a largo plazo. Compare las cotizaciones según el valor y la capacidad, no solo el precio de venta.

¿Cuáles son las capacidades y la reputación del proveedor?

Respuesta: Investigue la red de servicio del proveedor, su garantía, sus programas de capacitación y los testimonios de sus clientes. Una sólida relación con su proveedor es tan importante como la máquina misma.

La relación entre la elección y el resultado. En última instancia, la elección que haga tendrá un impacto directo y duradero en su negocio. Una máquina bien elegida se convierte en una fuente de ganancias, permitiéndole producir piezas de mayor calidad con mayor rapidez y a menor costo. Abre puertas a nuevos clientes y mercados, impulsa la innovación en el diseño de sus productos y proporciona una base sólida para el crecimiento. Por el contrario, una mala elección puede convertirse en una fuente constante de frustración, con tiempos de inactividad excesivos, altos costos operativos e incapacidad para satisfacer las demandas de los clientes.

Le animamos a tomar esta decisión con diligencia y previsión. Contacte con varios proveedores, solicite demostraciones en vivo con sus propias piezas y materiales, y hable con los usuarios actuales. Al tomar una decisión racional e informada, no solo compra un equipo; invierte en la eficiencia, la calidad y la rentabilidad futuras de toda su operación.

Comparte esta publicación: