Si busca mejorar la eficiencia, precisión y flexibilidad de su proceso de fabricación de metal, la tecnología de corte por láser de fibra es una herramienta poderosa que no puede pasar por alto. Para ayudarle a comprender plenamente y aprovechar al máximo esta tecnología, hemos creado esta guía completa basada en las 16 preguntas clave que más le preocupan. Comencemos.

¿Qué es el corte por láser de fibra?

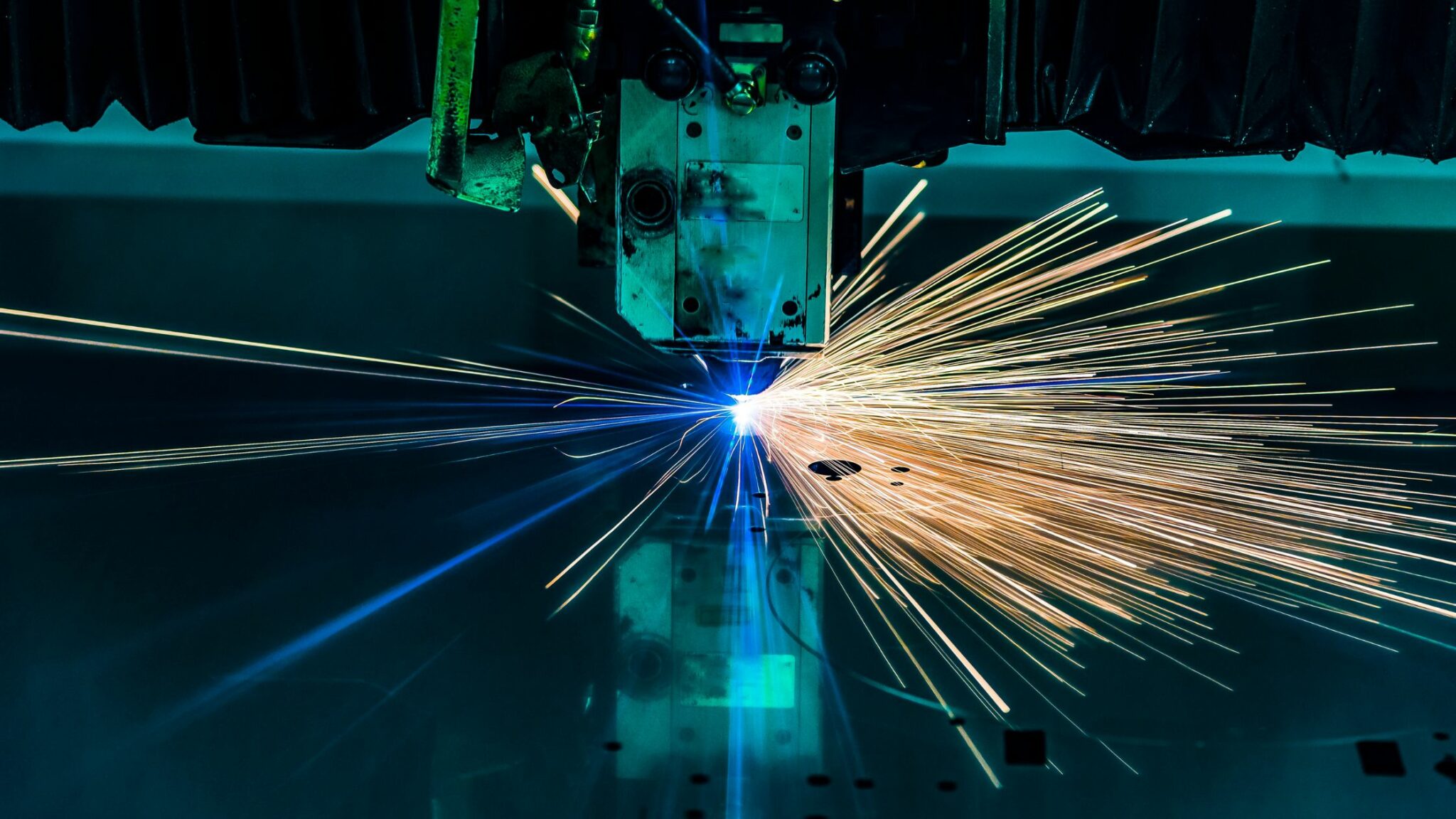

En pocas palabras, el corte por láser de fibra es un proceso de corte térmico que utiliza un haz láser de alta densidad energética para procesar materiales. El núcleo de este proceso es el láser de fibra, que genera y amplifica el haz láser dentro de una fibra óptica especial dopada con tierras raras como el iterbio. Cuando este haz láser altamente concentrado incide en la superficie de la pieza de trabajo, la funde o vaporiza instantáneamente. Simultáneamente, una corriente coaxial de gas auxiliar expulsa el material fundido, creando el corte preciso diseñado.

¿Cuáles son los componentes principales de un sistema de corte por láser de fibra?

Para utilizar su máquina de manera eficaz, debe estar familiarizado con sus cinco sistemas principales:

- Fuente láser de fibra: Es el corazón de su máquina, responsable de generar el potente rayo láser. Su potencia (en kilovatios) determina directamente su capacidad de corte.

- Cabezal de corte láser: Es la punta de lanza de la operación. Recibe el láser, lo enfoca en un punto diminuto a través de lentes internas y expulsa el gas auxiliar.

- Sistema de Control CNC: Es el cerebro de la máquina. Se utiliza para cargar los archivos de diseño, configurar parámetros y controlar la máquina para que se mueva siguiendo una trayectoria precisa.

- Máquina herramienta y sistema de movimiento: Una bancada de máquina robusta, junto con un pórtico de alta precisión, cremallera y piñón y servomotores, forman el esqueleto y los músculos de la máquina, lo que garantiza la estabilidad y la precisión incluso a altas velocidades.

- Sistemas auxiliares: Incluyen el enfriador para enfriar la fuente láser y el cabezal de corte, y el sistema de suministro de gas para el gas de corte. Estos sistemas son cruciales para garantizar el funcionamiento estable de la máquina.

¿Cómo funciona el corte por láser?

Al pulsar el botón "Inicio", se producen en un instante una serie de acciones precisas:

- Generación y amplificación: El láser se genera dentro de la fuente y se amplifica dentro de la fibra especial.

- Transmisión: El láser se transmite a través de un cable de fibra óptica flexible al cabezal de corte prácticamente sin pérdida de energía.

- Enfoque: Las lentes dentro del cabezal de corte enfocan el rayo láser en un punto de densidad de energía extremadamente alta en el material.

- Fusión y expulsión: El material se funde instantáneamente mediante el haz enfocado. Simultáneamente, el gas auxiliar seleccionado (como nitrógeno u oxígeno) expulsa con fuerza la escoria fundida del corte, dejando una ranura limpia. Todo el proceso está controlado por el sistema CNC para crear diseños complejos.

¿Cuáles son los principales parámetros del corte por láser de fibra?

Para lograr un corte perfecto, es necesario controlar los siguientes parámetros clave con la precisión de un maestro cocinero:

- Potencia del láser: determina el grosor y la velocidad con la que puede cortar.

- Velocidad de corte: Debe estar equilibrada con la potencia y el espesor del material. Si es demasiado rápida, no se cortará; si es demasiado lenta, la calidad del filo se verá afectada.

- Tipo y presión del gas auxiliar: El oxígeno facilita la combustión, aumentando la velocidad de corte del acero al carbono. El nitrógeno es un gas protector utilizado en acero inoxidable y aluminio para prevenir la oxidación y lograr un acabado brillante.

- Posición focal: el hecho de que el foco esté encima, sobre o dentro del material afecta el ancho de corte y la perpendicularidad.

- Tipo de boquilla y distancia: controla la forma y la distancia del chorro de gas, lo que afecta directamente la eficacia con la que se expulsa el material fundido.

¿Cuáles son los diferentes tipos de láseres de fibra?

Puedes categorizarlos desde dos perspectivas prácticas:

- Por nivel de potencia:

- Bajo consumo (<1 kW): se utiliza principalmente para corte de láminas finas y marcado de precisión.

- Potencia media (1kW-6kW): esta es la opción principal del mercado, capaz de cortar de manera eficiente la mayoría de las láminas de metal de espesor delgado a medio.

- Alta potencia (>6 kW, hasta 40 kW+): se utiliza para cortar rápidamente placas gruesas, ideal para fabricación pesada y para aumentar la productividad.

- Por modo de funcionamiento:

- Láser de onda continua (CW): emite un rayo láser continuo, que es el estándar para aplicaciones de corte.

- Láser pulsado: emite energía en pulsos, más comúnmente utilizado para soldadura de precisión, marcado y perforación.

¿Qué materiales puede cortar un láser de fibra?

Un láser de fibra es una auténtica "multiherramienta" para la fabricación de metal. Permite cortar fácilmente:

- Acero carbono

- Acero inoxidable

- Aluminio y sus aleaciones

- Latón y cobre

- Chapa galvanizada

Nota: Debido a su longitud de onda, un láser de fibra no es adecuado para cortar materiales no metálicos como madera, acrílico o tela. En estas áreas, los láseres de CO2 destacan.

¿Cuáles son los beneficios del corte por láser de fibra?

Al invertir en una máquina láser de fibra, disfrutará de estas importantes ventajas:

- Precisión extrema: puede crear fácilmente diseños complejos con tolerancias medidas en micrómetros.

- Velocidad increíble: especialmente al cortar láminas delgadas a medianas, la eficiencia supera ampliamente los métodos de corte tradicionales.

- Alta flexibilidad: No se requieren moldes. Puedes cortar cualquier forma simplemente modificando el archivo de diseño.

- Excelente calidad de borde: la superficie de corte es lisa y a menudo no requiere ningún acabado secundario.

- Bajos costos operativos: No hay desgaste de herramientas. Los principales consumibles son la electricidad y el gas, lo que resulta muy económico a largo plazo.

- Fácil de automatizar: Se puede integrar perfectamente con sistemas automáticos de carga y descarga para una producción sin interrupciones las 24 horas del día, los 7 días de la semana.

¿Cuáles son las limitaciones del corte por láser?

Para tomar una decisión informada, también es necesario comprender sus limitaciones:

- Alta inversión inicial: Un sistema de calidad industrial y de alta calidad requiere una importante inversión de capital inicial.

- Cuello de botella con placas gruesas: aunque la potencia está aumentando, para cortar placas extremadamente gruesas (por ejemplo, >50 mm o 2"), su eficiencia y costo pueden ser menos favorables que el corte por plasma o llama.

- No apto para no metales: como se mencionó, sus capacidades son limitadas en el campo de procesamiento de no metales.

¿Cómo elijo un cortador láser de fibra?

Elegir la máquina ideal es como elegir a un jugador clave para tu equipo de fábrica. Sigue estos pasos:

- Analice sus necesidades principales: Defina claramente los tipos de materiales y los rangos de espesor que procesará con mayor frecuencia. Esto determinará directamente la potencia láser que necesita.

- Examine los componentes y las marcas principales: La calidad de la fuente láser (p. ej., IPG, Raycus), el cabezal de corte, el sistema CNC y la bancada de la máquina determinan la estabilidad y la vida útil de la máquina. Elegir una marca reconocida como Hymson , que se centra en la integración de alta calidad y la experiencia en procesos, le brindará una garantía más confiable.

- Evalúa la usabilidad del software: Un software intuitivo y potente hará que tus operaciones diarias sean mucho más fáciles.

- Priorizar el servicio y el soporte: la capacitación integral, la respuesta posventa oportuna y el suministro suficiente de repuestos son clave para garantizar que su máquina funcione de manera eficiente a largo plazo.

¿Cuáles son las aplicaciones de un cortador láser de fibra?

Descubrirá que el corte por láser de fibra ha penetrado en todos los aspectos de la fabricación:

- Fabricación de chapa metálica: Cerramientos, gabinetes, puertas y ventanas metálicas.

- Fabricación de automóviles: paneles de carrocería, piezas prototipo.

- Aeroespacial: Corte de precisión de componentes de aleaciones especiales.

- Menaje y Electrodomésticos: Paneles y carcasas de electrodomésticos en acero inoxidable.

- Equipamiento Fitness y Mobiliario de Acero: Corte complejo de tubos y placas.

- Industria Electrónica: Procesamiento de piezas metálicas de precisión.

¿Cuáles son los desafíos del corte por láser de fibra?

En sus operaciones, puede enfrentar algunos desafíos:

- Optimización de parámetros: encontrar la combinación óptima de parámetros para diferentes materiales y espesores requiere experiencia.

- Procesamiento de materiales altamente reflectantes: cortar materiales como cobre y aluminio requiere técnicas especiales para evitar que la reflexión del láser dañe el equipo.

- Habilidad del operador: aunque la operación es cada vez más sencilla, un operador capacitado que pueda solucionar problemas complejos y optimizar procesos sigue siendo un activo valioso.

¿Qué mantenimiento se requiere para un sistema de corte por láser de fibra?

Un buen mantenimiento es la clave para la longevidad y precisión de su máquina. Puede establecer un programa de mantenimiento sencillo:

- Controles diarios: Limpie la boquilla del cabezal de corte y compruebe que la lente protectora no esté contaminada.

- Controles semanales: Limpie el polvo y los residuos del interior y el exterior de la máquina, y compruebe el nivel y la temperatura del agua del enfriador.

- Controles mensuales/regulares: Verifique la lubricación de los rieles guía, limpie el filtro de malla del enfriador y reemplace los elementos del filtro, y verifique que no haya fugas en el recorrido del gas.

¿Existen consideraciones o regulaciones medioambientales?

Sí, es necesario prestar atención a dos puntos clave:

- Extracción de humos y polvo: El corte de metal produce una cantidad significativa de humos y polvo. Es fundamental equipar su máquina con un sistema eficiente de extracción de polvo para garantizar la calidad del aire en el taller, proteger la salud del operador y cumplir con la normativa ambiental local.

- Protección de seguridad: Las cortadoras láser industriales suelen estar diseñadas como productos láser de Clase 1, completamente cerrados, para eliminar la exposición a la radiación láser. Durante su uso, es obligatorio el uso de gafas de seguridad láser certificadas.

¿Cuál es la vida útil de un sistema láser de fibra?

La vida útil de tu máquina depende de varios factores, que puedes entender a continuación:

- Componente principal: la fuente láser: su vida útil teórica suele ser de hasta 100.000 horas, lo que significa que puede funcionar durante más de 10 años con un uso normal.

- Cama de la máquina: Una cama de máquina tratada térmicamente y de alta calidad es extremadamente duradera y tiene una vida útil muy larga.

- Consumibles: Las lentes protectoras y las boquillas son piezas de desgaste que deben reemplazarse periódicamente según el uso.

- En general, una cortadora láser bien mantenida de una marca reconocida suele tener una vida útil efectiva de 8 a 10 años o más.

¿Cuanto cuesta una cortadora láser de fibra?

Esta es una pregunta frecuente, pero el precio no es fijo. Se determina principalmente por:

- Potencia del láser: Mayor potencia implica un precio más alto. Este es el principal factor de costo.

- Marca y configuración: Las marcas reconocidas, los componentes centrales importados, las mesas de corte más grandes y las características adicionales como la carga/descarga automática aumentarán el costo.

- Rangos generales de precios:

- Nivel de entrada (1-3kW): puede variar desde decenas de miles hasta seis cifras en USD.

- Corriente media (4-6 kW): los precios suelen estar entre seis cifras bajas y medias.

- Alta potencia de gama alta (12 kW o más): Los precios pueden variar desde seis cifras hasta más de un millón de dólares. Lo mejor es contactar directamente con los fabricantes para obtener un presupuesto preciso según sus necesidades específicas.

¿Cuál es la diferencia entre la tecnología láser de fibra y láser de CO2?

Se trata de dos tecnologías láser convencionales. Puede comprender claramente sus diferencias en la siguiente tabla:

| Característica | Láser de fibra | Láser de CO2 |

| Principio fundamental | Generado y amplificado en una fibra óptica | Generado en una cavidad resonante llena de una mezcla de gas CO2 |

| Longitud de onda | ~1 µm | ~10,6 µm |

| Materiales primarios | Metales (tasa de absorción muy alta) | No metales (madera, acrílico, cuero, papel) |

| Eficiencia | Alto (normalmente >30 %), más eficiente energéticamente | Más bajo (alrededor del 10-15%) |

| Mantenimiento | Fuente prácticamente libre de mantenimiento | Requiere mantenimiento regular del resonador y recargas de gas. |

En resumen: Si su negocio se centra en el corte de metales, el láser de fibra es, sin duda, su mejor opción. Si trabaja con materiales no metálicos, un láser de CO2 es más adecuado.

Cómo elegir el cortador láser de fibra adecuado para usted

Cuando esté listo para invertir, tome su decisión basándose en estos factores críticos:

- Su aplicación: Primero, defina los materiales principales y los espesores que planea cortar. Este será el factor principal para determinar la potencia láser que necesita.

- Calidad de construcción y componentes: La fiabilidad a largo plazo de su máquina es fundamental. Al evaluar sus opciones, busque fabricantes como Hymson que priorizan sistemas integrados de alta calidad, desde fuentes láser de primera calidad hasta estructuras de máquina robustas y con alivio de tensión. Este enfoque en la calidad le permitirá obtener un mejor retorno de la inversión gracias a un mayor tiempo de actividad y resultados consistentes.

- Automatización y software: Asegúrese de que el software de la máquina sea intuitivo y lo suficientemente potente para su flujo de trabajo. Un buen sistema CNC facilitará y hará más eficiente su trabajo.

- Servicio y soporte: Su relación con el fabricante no termina después de la venta. Elija una marca con una sólida reputación por brindar excelente capacitación, servicio y soporte para garantizar que aproveche al máximo su máquina durante años.

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre un láser de fibra y un láser de CO2 que podría utilizar?

Las principales diferencias radican en la longitud de onda y la eficiencia. La longitud de onda de un láser de fibra es ideal para metales, lo que significa que se utiliza una mayor potencia del láser para cortar, haciéndolo más rápido y eficiente energéticamente. Un láser de CO2 tiene una longitud de onda diferente, más adecuada para cortar materiales orgánicos como madera, acrílico y cuero.

2. ¿Qué grosor puedo cortar con un láser de fibra?

El grosor que puede cortar depende directamente de la potencia del láser elegido y del material. Por ejemplo, con un láser de fibra de 1 kW, puede cortar hasta 10 mm de acero inoxidable. Si invierte en un sistema de 12 kW, puede cortar con precisión acero inoxidable de más de 40 mm de grosor.

3. ¿Es seguro para mí operar un cortador láser de fibra?

Sí, las cortadoras láser de fibra industriales están diseñadas priorizando su seguridad. Son sistemas completamente cerrados (Clase 1) con enclavamientos de seguridad en las puertas, lo que evita la exposición a la radiación láser. Siempre debe usar las gafas de seguridad certificadas proporcionadas y asegurarse de que el sistema de extracción de humos esté funcionando para mantener un entorno de trabajo seguro.

4. ¿Cuáles son los principales costos operativos que debo esperar?

Sus principales gastos continuos serán la electricidad, los gases auxiliares (nitrógeno u oxígeno) y algunos consumibles clave. Los principales consumibles que reemplazará son las boquillas y la lente protectora del cabezal de corte, que se desgastan con el tiempo. Aun así, su coste operativo total será significativamente menor que el de los métodos que requieren herramientas costosas.

5. ¿Puedo cortar materiales reflectantes como cobre y latón?

Sí, se puede. Aunque antes estos materiales eran difíciles de procesar, los láseres de fibra modernos cuentan con controles avanzados que permiten cortarlos de forma fiable y eficaz. Necesitará utilizar parámetros específicos, pero es una capacidad estándar que debería esperar de una máquina industrial de calidad actual.

Comparte esta publicación: